Automatinė SMT remonto mašina

Dinghua Technology DH-A2 SMT remonto mašina, skirta pagrindinės plokštės lusto lygio taisymui. Sveiki atvykę į jūsų užklausą, kad gautumėte daugiau informacijos.

Aprašymas

Automatinė SMT remonto mašina

1. Lazerinio padėties nustatymo SMT automatinio remonto mašinos taikymas

Darbas su visų rūšių pagrindinėmis plokštėmis arba PCBA.

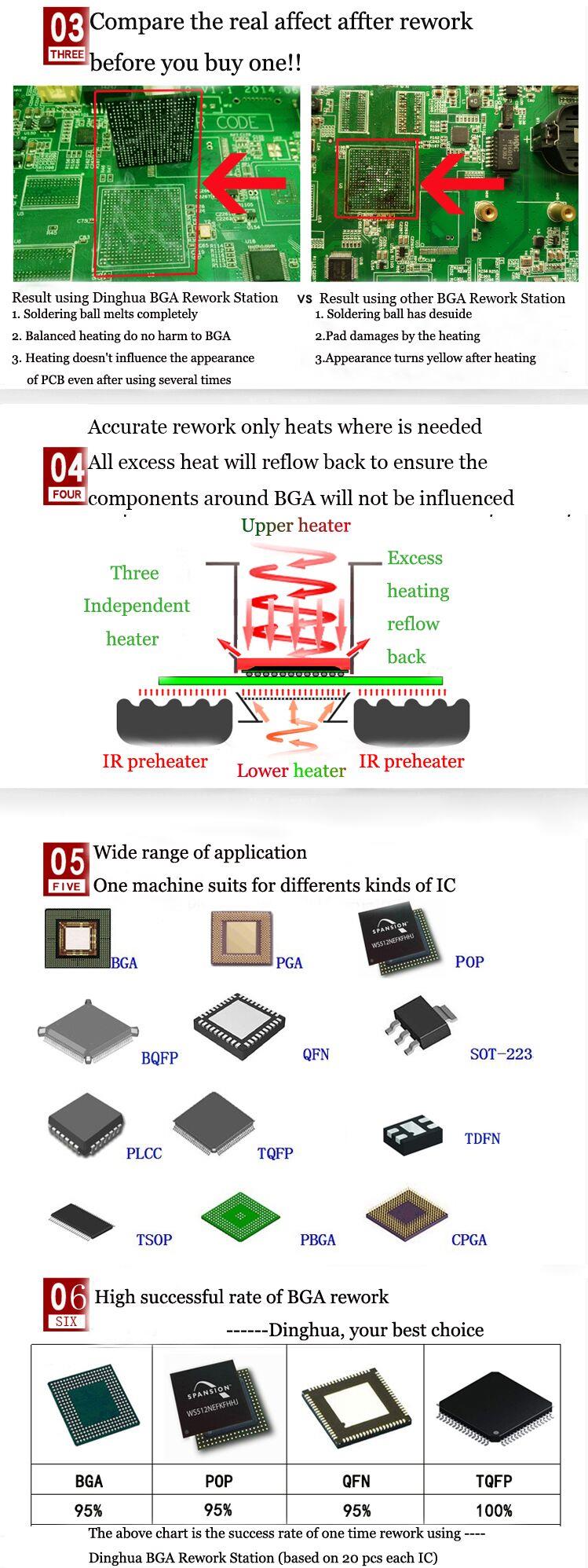

Įvairių rūšių lustų litavimas, perpylimas ir išlitavimas: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP,

PBGA, CPGA, LED lustas.

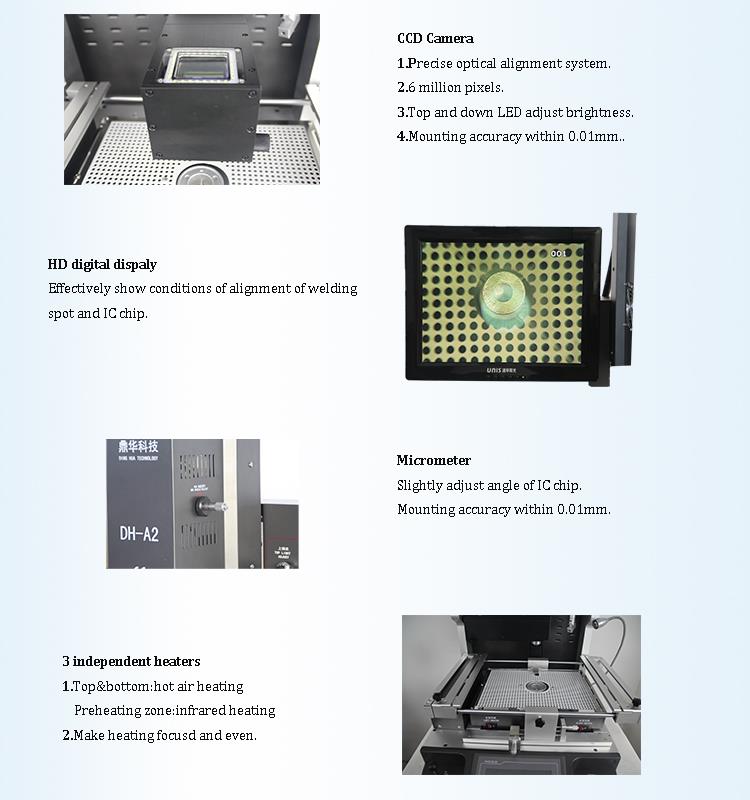

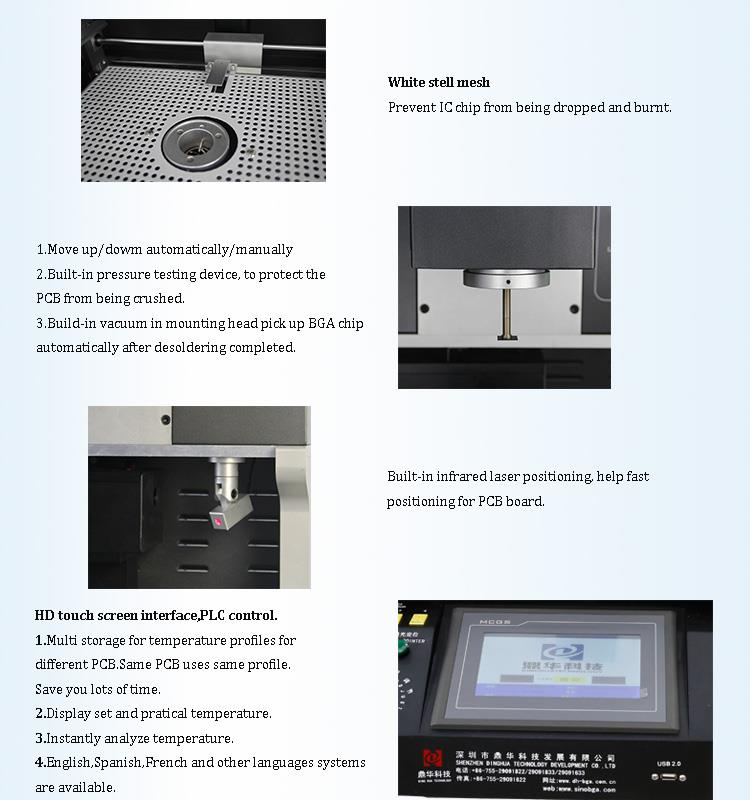

2. Produkto savybėsOptinis derinimasAutomatinė SMT remonto mašina

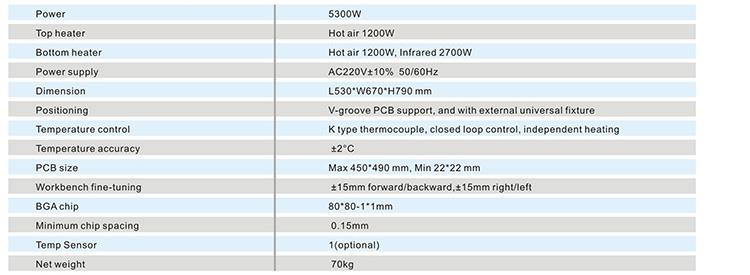

3. DH-A2 specifikacijaAutomatinė SMT remonto mašina

4. Infraraudonųjų spindulių SMT remonto mašinos automatinė informacija

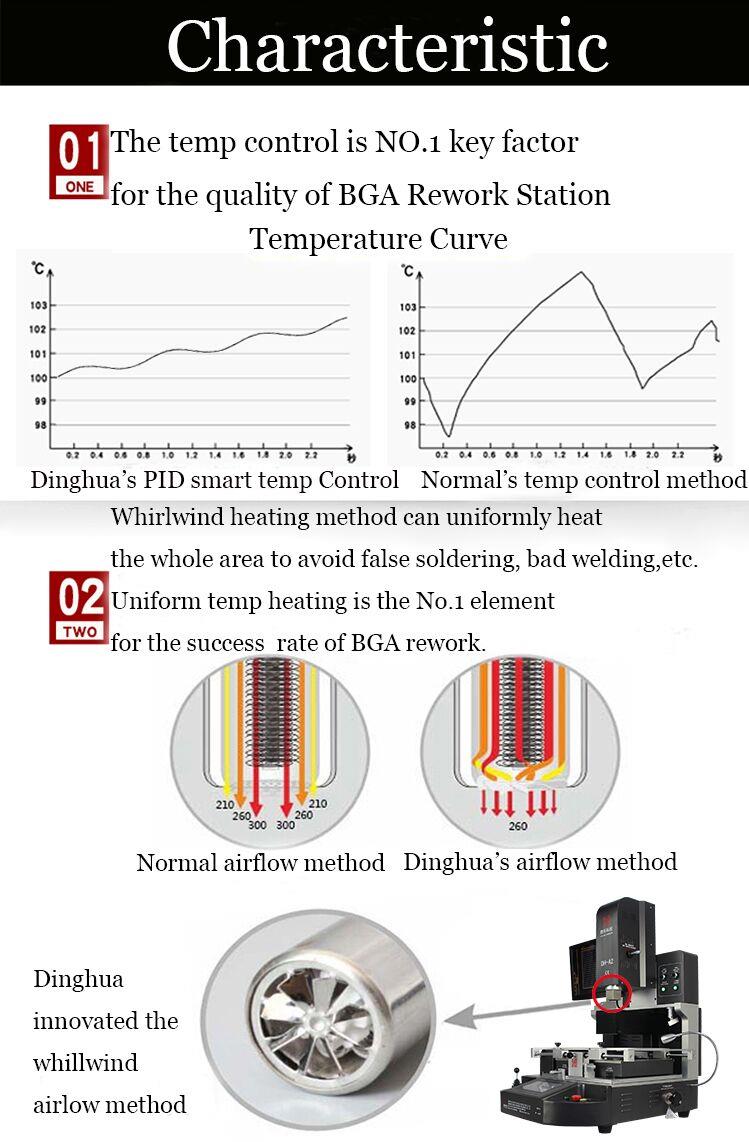

5. Kodėl verta rinktis mūsųSMT remonto mašinos automatinis padalintas matymas?

6. CCD kameros sertifikatasAutomatinė SMT remonto mašina

UL, E-MARK, CCC, FCC, CE ROHS sertifikatai. Tuo tarpu, siekiant pagerinti ir tobulinti kokybės sistemą, Dinghua

išlaikė ISO, GMP, FCCA ir C-TPAT audito vietoje sertifikatus.

7. Pakavimas ir išsiuntimasAutomatinė karšto oro SMT remonto mašina

8. Siuntimas užAutomatinė SMT remonto mašina

DHL/TNT/FEDEX. Jei norite kito pristatymo termino, pasakykite mums. Mes jus palaikysime.

9. Mokėjimo sąlygos

Bankinis pavedimas, Western Union, kreditinė kortelė.

Praneškite mums, jei jums reikia kitos paramos.

10. Susijusios žinios

Įvadas į dvipuses plokštes

Kiniškas pavadinimas: dvipusė plokštė

Angliškas pavadinimas: dvipusė plokštė

Tobulėjant aukštųjų technologijų elektronikai, didėja didelio našumo, kompaktiškų ir daugiafunkcinių elektroninių gaminių paklausa. Dėl to spausdintinių plokščių (PCB) gamyba tapo lengvesnė, plonesnė, trumpesnė ir mažesnė. Ribotose erdvėse integruota daugiau funkcijų, todėl reikia didesnio laidų tankio ir mažesnių angų. Nuo 1995 m. iki 2007 minimalus mechaninio gręžimo angos skersmuo sumažėjo nuo 0,4 mm iki 0,2 mm arba net mažesnis. Metalizuotos skylės apertūra taip pat traukiasi. Metalizuotų skylių, jungiančių sluoksnius, kokybė yra labai svarbi spausdintinės plokštės patikimumui. Mažėjant porų dydžiui, priemaišos, tokios kaip šlifavimo šiukšlės ir vulkaniniai pelenai, kurios neturėjo įtakos didesnėms skylėms, lieka mažesnėse skylėse. Dėl šio užteršimo cheminis varis ir vario dengimas gali sugesti, todėl gali atsirasti skylių, kurios nebemetalizuotos, o tai gali pakenkti grandinei.

Skylės mechanizmas

Perforacijai variu dengtoje lentoje pirmiausia naudojamas grąžtas. Tada padengiama beelektrine vario danga, kad būtų suformuota dengta kiaurymė. Gręžimas ir dengimas atlieka gyvybiškai svarbų vaidmenį metalizuojant skyles.

1, cheminis vario panardinimo mechanizmas:

Gaminant dvipuses ir daugiasluoksnes spausdintas plokštes, nelaidžios plikos skylės turi būti metalizuotos, tai reiškia, kad jos yra chemiškai panardintos į varį, kad taptų laidininkais. Cheminis vario tirpalas yra pagrįstas katalizine „oksidacijos/redukcijos“ reakcijos sistema. Varis nusėda katalizuojant metalo daleles, tokias kaip Ag, Pb, Au ir Cu.

2, Vario galvanizavimo mechanizmas:

Galvaninis padengimas yra procesas, kurio metu maitinimo šaltinis stumia teigiamai įkrautus metalo jonus tirpale link katodo paviršiaus, kur jie sudaro dangą. Atliekant galvanizavimą, vario metalo anodas tirpale oksiduojasi, išskiriant vario jonus. Ant katodo vyksta redukcijos reakcija, o vario jonai nusėda kaip vario metalas. Šis vario jonų keitimas yra būtinas poroms formuotis ir tiesiogiai veikia padengtos skylės kokybę.

Kai tarpsluoksnyje susidaro pirminis varis, norint užbaigti tarpsluoksnio grandinės laidumą, reikalingas metalinis vario sluoksnis. Skylės pirmiausia išvalomos stipriai valant šepečiu ir skalaujant aukštu slėgiu, kad pašalintumėte dulkes ir šiukšles. Kalio permanganato tirpalas naudojamas šlakams pašalinti ant skylių sienelių vario paviršiaus. Po valymo ant išvalytos poros sienelės panardinamas alavo-paladžio koloidinis sluoksnis ir paverčiamas metaliniu paladžiu. Tada plokštė panardinama į cheminį vario tirpalą, kur vario jonai redukuojami ir nusėda ant porų sienelių, veikiant kataliziniam metalo paladžio poveikiui, sudarydami kiaurymės grandinę. Galiausiai vario sluoksnis per vario sulfato vonią sutirštinamas iki pakankamo storio, kad būtų atsparus tolesniam apdorojimui ir aplinkos poveikiui.

Įvairios prekės

Ilgalaikės gamybos kontrolės metu nustatėme, kad kai porų dydis pasiekia 0.15-0,3 mm, kamščių skylių skaičius padidėja 30%.

1, kištuko skylės problemos formuojant skylę:

Gaminant spausdintas plokštes, naudojant mechaninius gręžimo procesus, paprastai sukuriamos mažos skylės tarp 0.15-0,3 mm dydžio. Laikui bėgant išsiaiškinome, kad pagrindinė likusių skylių priežastis yra neužbaigtas gręžimas. Mažoms skylėms, kai skylės dydis per mažas, aukšto slėgio vanduo nuplauna varį prieš jį užkasant, todėl sunku pašalinti šiukšles. Šios šiukšlės trukdo cheminiam vario nusodinimo procesui ir neleidžia tinkamai panardinti vario. Norint išspręsti šią problemą, svarbu pasirinkti tinkamą gręžimo antgalį ir atraminę plokštę, atsižvelgiant į laminato storį. Labai svarbu, kad substratas būtų švarus ir nenaudotų pagrindo plokščių. Be to, norint užtikrinti tinkamą skylių susidarymą, būtina naudoti veiksmingą vakuumo sistemą (pvz., specialią vakuumo valdymo sistemą).

2, brėžinys grandinės diagrama

- Yra įvairių PCB projektavimo programinės įrangos įrankių, tokių kaip „Protel“, kurie gali būti naudojami daugiasluoksnėms (įskaitant dvipuses) plokščių projektavimui. Šie įrankiai sulygiuoja sluoksnius ir sujungia juos tarp jų, todėl lengviau nukreipti ir išdėstyti dizainą. Atlikus maketavimą, dizainas gali būti perduotas gamybai profesionaliam PCB gamintojui.

- Dvipusės plokštės dizainą galima suskirstyti į du etapus. Pirmasis žingsnis apima pagrindinių komponentų, pvz., IC, simbolių piešimą popieriuje, remiantis numatytomis plokštės padėtimis. Tada nubrėžkite kiekvieno kaiščio linijas ir periferinius komponentus, kad užbaigtumėte schemą. Antrasis žingsnis yra grandinės funkcionalumo analizė ir komponentų išdėstymas pagal standartines schemas. Arba scheminė programinė įranga gali būti naudojama automatiškai išdėstyti komponentus ir juos sujungti, o programinės įrangos automatinio išdėstymo funkcija organizuoja dizainą.

Abi dvipusės plokštės pusės turi būti tiksliai išlygintos. Galite naudoti pincetą, kad sulygiuotumėte du taškus, žibintuvėlį, kad patikrintumėte šviesos pralaidumą, ir multimetrą, kad išmatuotų tęstinumą ir patikrintumėte litavimo jungtis bei linijas. Jei reikia, komponentus galima išimti, kad būtų patikrintas po jais esančių linijų maršrutas.